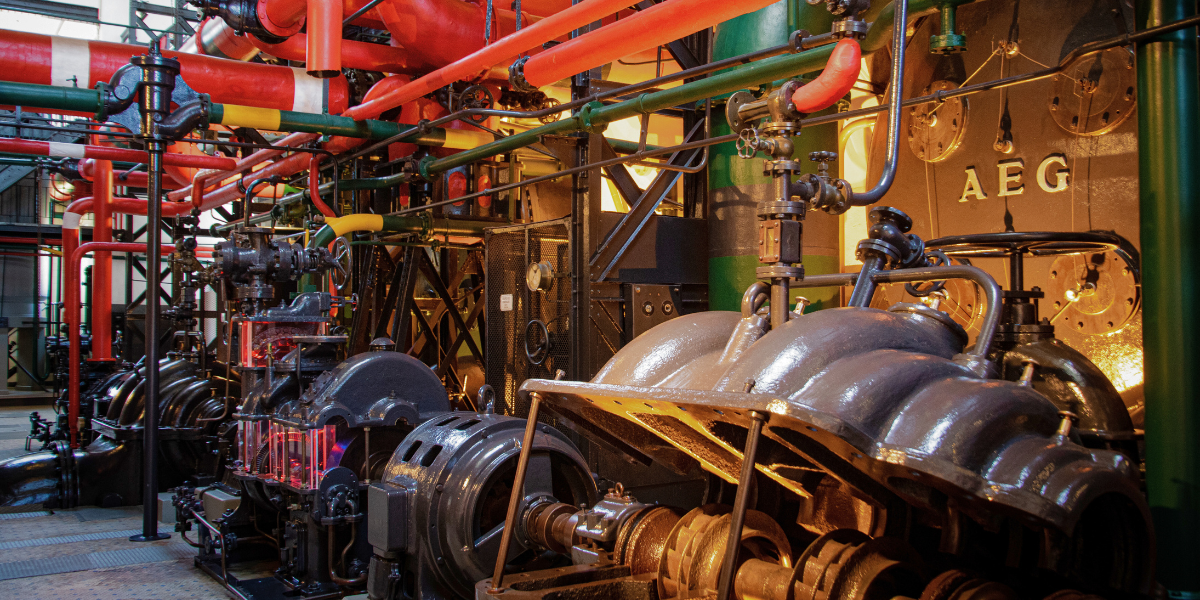

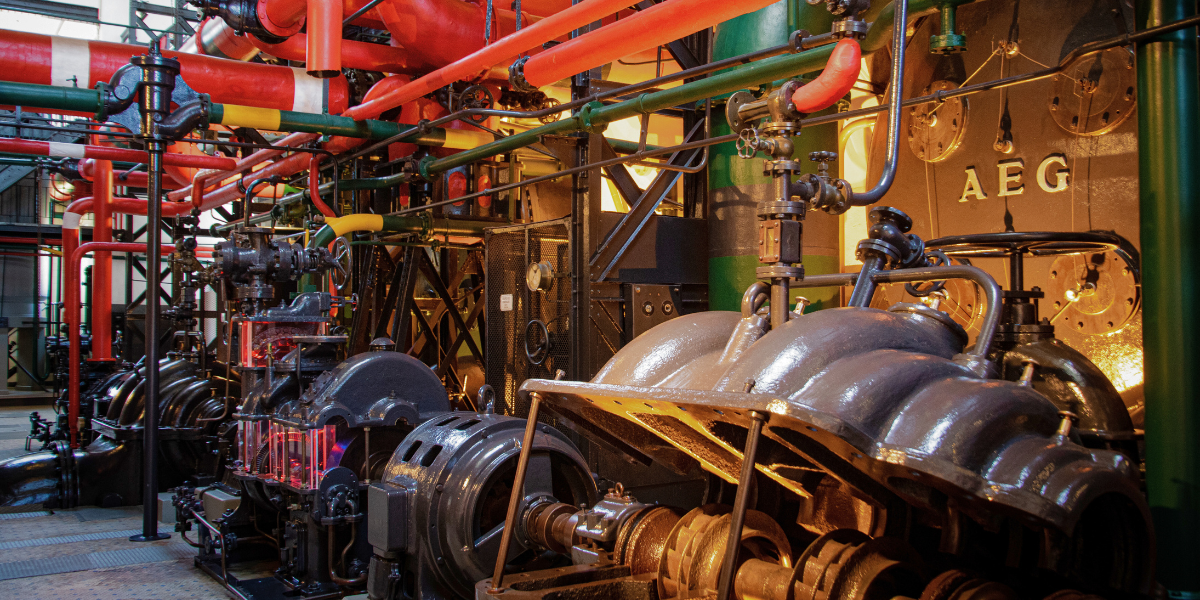

En el mundo industrial, donde cada minuto de operación cuenta, la lubricación no es un detalle técnico, sino una estrategia de productividad. Aceites, grasas y fluidos hidráulicos son los guardianes invisibles que nos permiten que la maquinaria crítica funciones sin fricciones, sin sobrecalentamientos y sin paros inesperados.

¿Por qué es tan importante la lubricación?

La lubricación industrial tiene tres funciones clave:

- Reducir la fricción entre superficies metálicas en movimiento.

- Disipar el calor generado por la operación continua.

- Proteger contra la corrosión y el desgaste, prolongando la vida útil de los equipos.

Cuando se descuida, los costos se dispara: fallas mecánicas, paros no programados, reemplazoz prematuros y pérdida de eficiencia energética. Todo esto se convierte en gastos extra para la empresa.

Según el IMARC Groupa, el mercado mexicano de sistemas de lubricación alcanzará los $89.5 millones de dólares en 2033, con un crecimeinto anual del 3.3%. Esto refleja una tendencia clara: las empresas están invirtiendo más en lubricación inteligente para reducir costos y mejorar la confiabilidad operativa.

Además, el mercado de lubricantes en México se estima en 744 millones de litros en 2025, con un crecieminto proyectado de 2.85% anual. La demanda viene principalmente de sectores como el automotriz, energético y manufacturero.

Ahorros tangibles

Una lubricación adecuada puede generar ahorros de hasta:

- 15% en consumo energético, al reducir la resistencia mecánica.

- 30% en costos de mantenimiento, al evitar fallas prematuras.

- 40% en reemplazo de componentes, al extender la vida útil de rodamientos, engranajes y motores.

¿Cuáles son las mejores prácticas para empresarios?

- Selección técnica del lubricante: Para maquinaria de alta velocidad: aceites sintéticos con alta estabilidad térmica.

Para ambientes contaminantes: grasas con aditivos anticorrosivos y sellantes.

- Lubricación automatizada: Sistemas centralizados que dosifican el lubricante en tiempo real.

Evitan errores humanos y aseguran aplicación precisa.

- Monitoreo de condición:

Análisis de aceite usado para detectar desgaste metálico o contaminación.

Permite mantenimiento predictivo en lugar de reactivo.

- Capacitación del personal:

Técnicos entrenados en viscosidad, compatibilidad y frecuencia de aplicación.

Evita sobrelubricación o uso de productos inadecuados.

Invertir en lubricación no es un gasto, es una decisión estratégica. En un entorno competitivo, donde la eficiencia define quién lidera y quién sobrevive, cuidar la maquinaria crítica es cuidar el corazón de tu operación. La pregunta no es si puedes permitirte mejorar tu sistema de lubricación; la pregunta es: ¿puedes permitirte no hacerlo?